来源:科学网

工业自动化标志着生产制造领域的重大变革,其特点是集合先进精密的机械和软件系统于一体。随着全球工业自动化水平显著提升,工业机器人的应用也越发广泛,在未来智能制造和智能工厂中扮演重要角色,因其具备自动控制、可重复编程、柔性灵活的特点,适用于航空航天、汽车制造、电子产品组装、医疗、食品等复杂生产作业行业。

实现工业机器人这类高度自动、智能化系统的关键,在于其多尺度、柔性化、复杂结构的精准制造能力。传统制造方法在这些维度上面临着结构复杂性难以突破、材料异构难以集成、设计变更周期长等系统性瓶颈。微纳3D打印技术,则赋予工业机器人设计自由度、制造精度与多材料协同构建的独特能力。

Science Robotics封面:东京大学造出全球最大的人类肌肉驱动机械臂

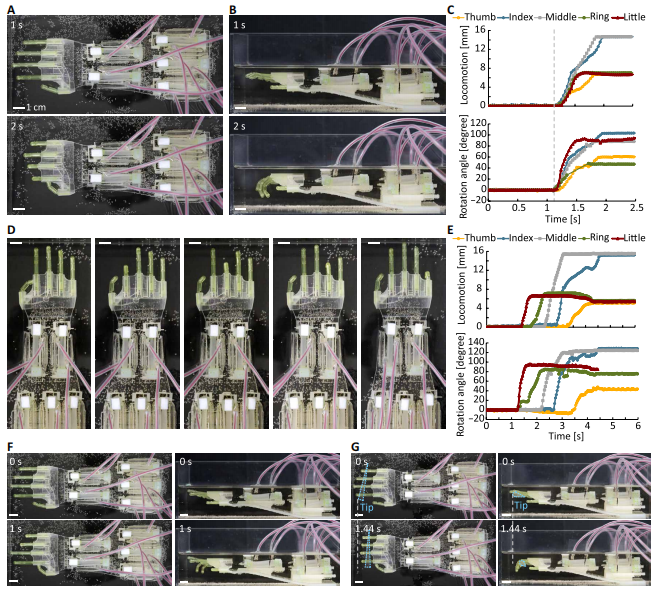

来自东京大学研究团队提出了一种基于多肌肉组织驱动器(MuMuTA)的生物混合机械手,实现了大规模、多自由度的仿生运动。通过优化肌肉组织排列和电刺激参数,该系统在收缩力、运动控制精度和耐久性方面均优于现有方法。实验结果表明,该仿生手能够执行复杂手势和物体操作,为未来生物混合机器人的发展奠定了基础。

研究团队受"寿司卷"结构启发,成功开发出18 cm长的生物混合机械手装置。该装置采用创新性仿生设计:首先将8条直径为50 μm、长度为10 cm的薄层肌肉组织平行排列,通过卷曲工艺形成圆柱形基体结构;在此基础结构上整合五根具备多关节活动能力的仿生手指,每根手指均配置一个独立控制的MuMuTA,实现精准的抓取动作。这种设计既保障了每根肌肉的氧气与营养供给,又通过高取向性肌纤维(排列精度超95%)将单个驱动器收缩力提升至8 mN,收缩位移达4 mm,较传统方案提升400%。

MuMuTAs驱动的生物混合机械手性能评价

其中,团队利用摩方精密高精度微纳3D打印系统:nanoArch S140(精度:10 μm)制备了多关节中空手指骨架和细胞培养锚定结构。骨架内壁的类肌腱导轨设计精度达10 μm,为细胞生长提供了精准的物理引导路径。

论文链接:https://doi.org/10.1126/scirobotics.adr5512

Device:基于对数螺旋线结构的新型螺旋软体机器

中国科学技术大学团队基于对自然界中多种生物柔性肢体(如象鼻、章鱼触手、海马和变色龙尾巴)形态和运动的系统观察和数学模型抽象,提出了一种基于对数螺旋线结构的新型螺旋软体机器人,设计制备了一系列不同尺度(长度从cm到m)和材质的原型机器人。结合仿生操作策略,通过简单的绳索驱动复现了其可比拟生物肢体的运动特征,通过变化构型及阵列协作,展示了其在多维度和多场景中执行复杂抓取和操作任务的优越性能。

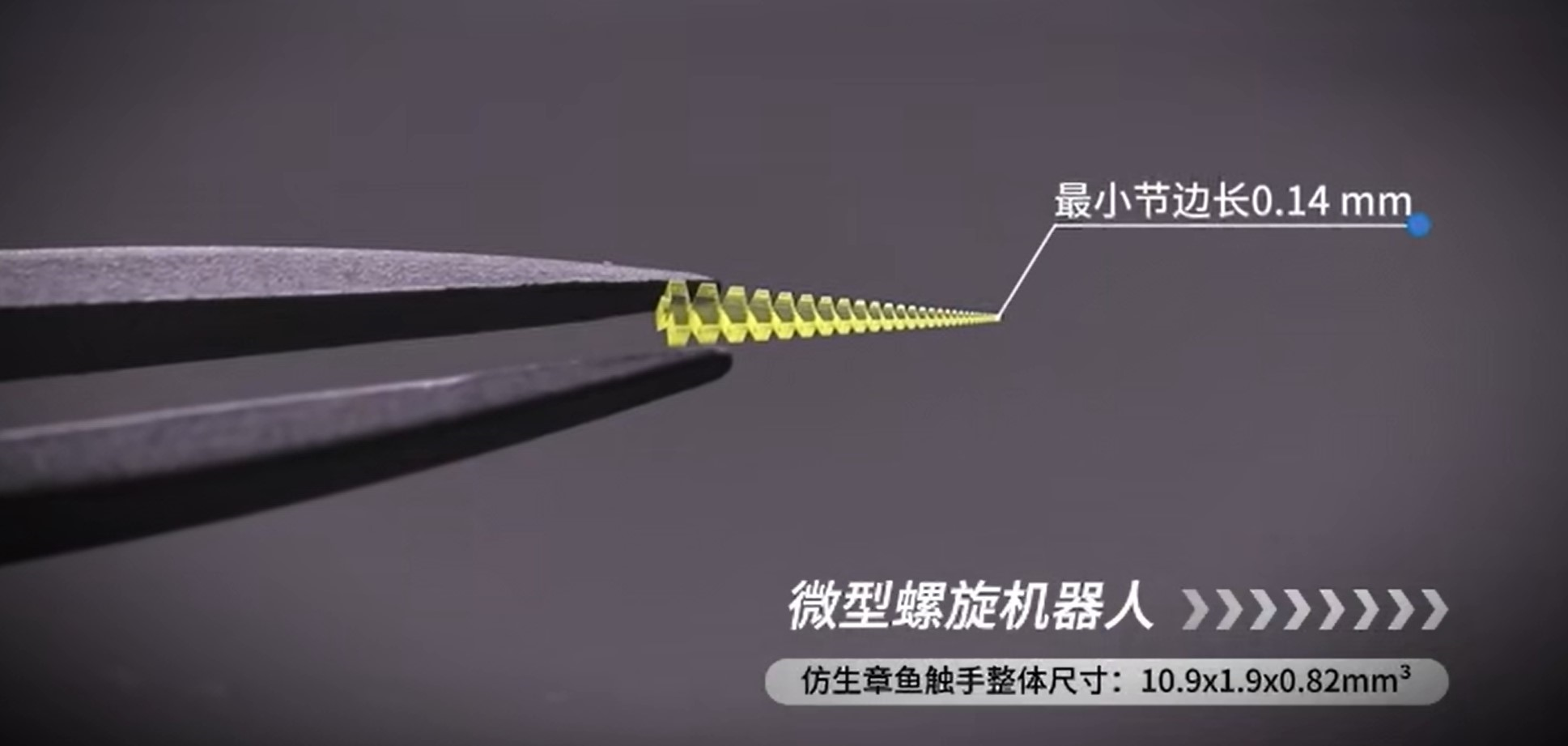

摩方精密制备微型螺旋机器人结构

在研究过程中,该团队拓展了螺旋线机器人的设计,并在多个应用场景中进一步验证和探索其性能表现。作者首次展示了一种微型螺旋机器人,其总长度只有1 cm,最小节边长0.14 mm。该机器人采用摩方精密超高精度微纳3D打印系统:nanoArch S130 (精度:2 μm)和韧性光敏树脂(ST1400)制备成型。该机器人通过两根直径20 μm的驱动细丝实现精准控制,可对蚂蚁等活体微小生物进行无损抓取。

该研究提出了一类具有高动作灵巧度、精细度及速度等优越性能的螺旋机器人。其设计原理源于对自然界生物肢体形态的对数螺旋线数学抽象,显著减少了软体机器人开发中的反复试错和仿真验证,具有普适性和可扩展性。值得一提的是,研究中所需精密跨尺度结构可通过3D打印等快速成型方法,并结合多种材质(聚氨酯、树脂和纸等)完成机器人低成本制备。结合绳驱和仿生操作策略,该类机器人可在保持高性能水平的基准下,有望进一步推进软体机器人的发展和成熟,为复杂抓取任务、人机交互、低空经济产业等应用场景提供强大的技术支持和创新解决方案。

原文链接:https://doi.org/10.1016/j.device.2024.100646

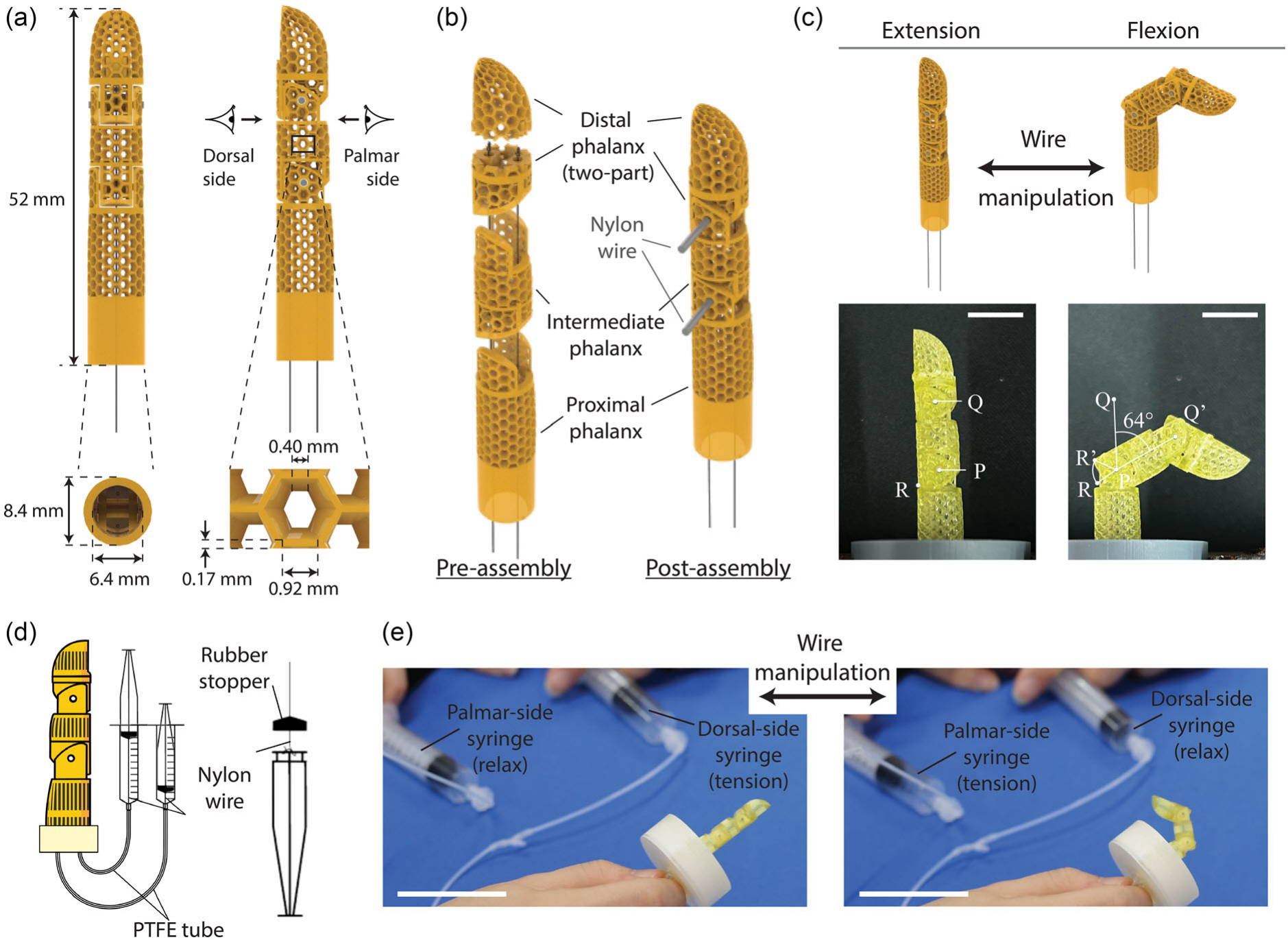

Advanced Intelligent System:东京大学仿生人类手指机器人

来自东京大学的研究团队提出一种双层可渗透皮下支撑系统,该系统由多孔骨骼层和聚乙烯醇(PVA)制成的海绵状可渗透水凝胶层构成。通过3D打印技术制造的骨骼层设计有密集穿孔,在保障关节运动所需结构强度的同时允许液体流动。海绵状PVA水凝胶层支撑营养物质渗透,并在真皮层下方发挥机械缓冲作用。实验结果表明,该海绵状PVA水凝胶能有效保持水分并允许营养分子扩散,成功防止培养皮肤组织脱水。该方案为提升覆皮型机器人的运行耐久性提供了有效解决方案,展现了其在动态现实场景中的应用潜力。

穿孔骨骼层及注射器驱动关节运动的设计与制造

实验中所有骨骼组件均通过摩方精密高精度微纳3D打印系统:nanoArch S140(精度:10μm)制备而成。材料采用了摩方HTL光固化树脂,其拉伸强度为71.5MPa,这种更高的拉伸强度弥补了密集穿孔导致的结构完整性损失,确保了线驱关节运动的有效性且无结构损伤。

论文链接:https://doi.org/10.1002/aisy.202400871

在新兴产业和技术的推动下,微纳3D打印正逐步走出科研范畴,嵌入机器人制造、医疗器械、微型传感器等多个战略产业链条。以摩方精密为代表的国产高新技术企业,正在通过设备、材料、工艺与服务一体化布局,加速从制造工具向制造基础设施升级。

未来,随着精密制造与工业自动化的深度融合,微纳3D打印有望在更广泛的制造场景中释放潜能:,它不仅是制造方式的革新,更是高端装备系统智能化、微型化、人性化的关键推动力。

在21世纪材料科学的众多分支中,超材料(Metamaterials)无疑是最具颠覆性的研究领域之一。不同于传统材料依赖天然物理属性,超材料通过人工构筑特定结构单元,获得自然界中从未出现过的“超自然”性能。这种基于结构而非成分的性能实现方式,使得超材料一经问世便迅速成为物理、材料、工程等多个领域的研究焦点。

而支撑这种结构性材料性能实现的核心制造技术,正是在近十年突飞猛进的微纳3D打印(Micro/Nano 3D Printing)。在从理论建模到工程落地的过程中,微纳3D打印以其亚微米级别的制造精度、拓扑复杂结构的可控性以及高自由度的材料组合方式,成为超材料研究从实验室走向应用的关键推手。

一、何为“超材料”:从结构设计到功能跃迁

传统材料的性能主要依赖其组成元素与分子排列方式,如金属的电导性源于自由电子,陶瓷的硬度源于晶体结构。而超材料的不同之处在于,其功能特性主要来自于人工设计的微观结构单元(称为“超原子”或“元胞结构”),而非材料本身的成分。这些结构通常在微米至纳米尺度上进行排列,可以通过调控其几何参数、周期性、对称性等,赋予材料诸如负折射率、超高力学比强度、电磁隐身、高灵敏度响应等独特功能。

例如,负折射超材料可用于制造“隐形斗篷”;机械超材料中的负泊松比结构能够在受力时向横向扩张;声学超材料可以精确操控声波路径,实现“声隐身”或降噪。

然而,这些性能的实现,往往建立在对微尺度结构极高的制造精度和复杂度控制之上。在过去,这样的要求超出了传统加工技术的能力极限,因此超材料研究一度停留在理论模拟和二维图样阶段。直到微纳3D打印技术的兴起,为该领域注入了新的活力。

二、微纳3D打印:打破制造瓶颈的关键技术

微纳3D打印,又称为高精度微尺度增材制造,是指通过激光、电子束或其他精密控制光源,在光敏树脂、陶瓷浆料、生物墨水等材料中进行逐层固化,构建亚微米级三维结构的制造技术。该技术的代表性工艺之一是基于光聚合原理的“投影微立体光刻”(Projection Micro Stereolithography, PμSL),具备高分辨率、高重复性、可拓展性强等优势。

以微纳制造企业摩方精密(BMF)为例,其自主研发的PμSL平台可以实现2μm级别的打印精度与±10μm重复定位控制,不仅能处理传统高分子材料,还能兼容陶瓷复合浆料、金属前驱体等多种功能性材料,使复杂超材料结构的批量制备成为可能。

微纳3D打印为超材料研究带来的关键突破包括:

结构维度的突破

超材料的独特性能往往来自其复杂的三维拓扑结构,如手性螺旋、八面体晶格、嵌套单元、渐变结构等。微纳3D打印技术能够在微米级空间内实现这些高度复杂结构的一体化制造,消除了传统加工工艺多步骤叠加、定位误差大等问题。

材料维度的自由组合

微纳3D打印可支持多种材料的高精度混合与调控,为实现多物理场响应(如电-磁-热-光)耦合超材料结构提供可能。如高折射率树脂、导电聚合物、陶瓷基体等材料,在同一平台上实现“多材料异构打印”。

响应机制的可编程性

得益于PμSL系统的数字化控制,研究人员可以通过调整打印参数精确设计结构响应行为,如可变刚度、力学非线性等,甚至结合4D打印思路,实现时序可变的超材料响应。

微尺度多样性的快速试验能力

微纳3D打印可实现超材料阵列的快速成型与高通量测试,加速理论验证与样品迭代过程。这种“打印即验证”的路径显著缩短研发周期,提高结构创新效率。

三、应用领域:从科研前沿走向产业落地

得益于微纳制造能力的支撑,超材料已逐渐由基础研究走向产业应用,其典型应用场景包括以下几个方面:

1.航空航天与国防

在高端装备领域,对轻质高强、抗冲击、吸波隐身等材料性能的需求极为迫切。机械超材料以其高比强度、可编程弹性等特性,在航天器防护罩、吸能结构、变形组件中展现出广阔前景。而电磁超材料则在雷达吸波、通信干扰控制等方面成为隐身技术的关键材料。

通过微纳3D打印构建的周期性结构,能有效调控材料的介电常数、磁导率,制造微米级别的吸波结构,是传统碳基吸波涂层难以比拟的。

2.医疗器械与生物仿生

超材料结构独有的响应机制,可用于生物支架、仿生软骨、人工皮肤等高仿生场景。某些负泊松比结构在受力时表现出类似天然组织的变形模式,通过微纳3D打印技术构建这些微型支架,可为软组织工程提供新思路。

此外,声学超材料也已在超声聚焦、微创治疗、可穿戴声控医疗设备中展现出应用潜力。

3.智能机器人与柔性系统

仿生超材料结构可赋予机器人柔性驱动、自适应变形、抗冲击等功能。微纳3D打印制造的可编程晶格、微型执行器,已成为软体机器人内部“肌肉组织”的关键材料。

特别是在微型机器人、医疗导管、植入设备等对体积和精度极端敏感的领域,微纳3D打印让超材料的“功能小型化”成为现实。

4.通信与信息技术

随着5G/6G时代的到来,电磁超材料在新型天线、小型波导、信号调控器件中扮演关键角色。通过结构优化和频率响应调整,可实现通信设备的轻量化、集成化。

当前已有企业使用微纳3D打印制作用于高频通信模块的介质超材料支撑结构,在毫米波段表现出极佳的性能稳定性与空间利用效率。

四、从理论到现实:微纳3D打印推动新材料范式变革

回顾超材料的发展路径,其根本是一种材料范式的重构:从材料组成驱动向结构驱动转变。这种范式转变要求与之相适应的制造技术。而微纳3D打印恰恰填补了从理论模型到材料构建之间的关键空白。

与此同时,微纳3D打印也在倒逼材料研究向“逆向设计”与“功能目标驱动”转变。传统材料开发多从自然样本出发寻找性能最优者,而超材料则反其道而行之:先提出所需功能,再反推出结构与组合方式。这样的设计逻辑,唯有与数字化建模、微尺度成型技术深度融合,才能落地。

摩方精密等高精度微纳制造企业的持续创新,使得2μm级别的打印精度已非天方夜谭,支持结构稳定性与功能可重复性的大批量制备能力,正加速推动超材料由“科学探索”迈向“工程制造”。

五、结语:跨越物理极限的协同创新路径

超材料代表了人类制造技术由“物性依赖”向“结构创造”的跃升,而微纳3D打印技术的快速发展则为这种跃升提供了坚实支撑。在这一跨学科融合的前沿浪潮中,科研人员、工程师、设计师之间的协同合作变得前所未有地重要。

未来,随着人工智能、大数据、机器学习等算法引入材料设计过程,超材料将不再是实验室中的奇观,而是构成高端装备、智慧医疗、量子通信等关键系统的新基石。而微纳3D打印,则将继续以其无可替代的制造优势,成为“超结构世界”的成型之笔。